188-3816-0815

焦化廢水特點:

焦化廢水所含污染物包括酚類、多環芳香族化合物及含氮、氧、硫的雜環化合物等,是一種典型的含有難降解的有機化合物的工業廢水。焦化廢水中的易降解有機物主要是酚類化合物和苯類化合物,砒咯、萘、呋喃、瞇唑類屬于可降解類有機物。難降解的有機物主要有砒啶、咔唑、聯苯、三聯苯等。焦化廢水的水質因各廠工藝流程和生產操作方式差異很大而不同。一般焦化廠的蒸氨廢水水質如下:CODcr3000-3800mg/L、酚600-900mg/L、氰10mg/L、油50-70mg/L、氨氮300mg/L左右。

焦化廢水處理:

預處理

生物處理前的預處理方法通常是物理和化學方法,如氣浮法、吹脫法、混凝沉淀法、折點氯化法等,主要目的是使二級生化處理工藝的進水達到可生化處理的范圍。在預處理工藝中,吹脫法主要是用于蒸氨,氣浮法用于除油

生物處理

SDN工藝

SDN(強化反硝化/硝化)工藝是先進的生物脫氮技術應用到焦化廢水治理域的一種生物處理工藝,使氨氮和COD去除率達到90~96%以上,比較以往的治理工藝,SDN具有系統適應能力強,運行穩定、操作簡單、成本低、去除污染物范圍廣的特點。廢水經處理,回用于熄焦、洗煤等,大大減少新鮮水的用量,既減少了污染物排放總量,又能節約用水,具有明顯的經濟效益。

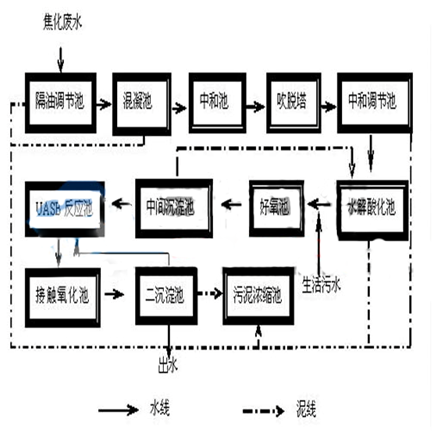

SDN焦化廢水處理工藝由預處理、生物處理、深度處理、污泥處理四工段組成,功能分區清晰,便于操作管理。其中生化處理段采用由強化缺氧和好氧兩部分組成的SDN工藝。該工藝氨氮和COD去除率達到90~96%以上,徹底解決了傳統處理工藝中氨氮、COD去除率低下,生化系統不穩定,投資和運行成本據高不下等難題。

HSB工藝

HSB(High Solution Bacteria)是高分解力菌群的英文縮寫,是由100多種菌種組成的高效微生物菌群,其中47種經中國臺灣經濟部標準局的認可,專門應用于廢水處理。根據不同廢水水質,對微生物篩選及馴化,針對性的選擇多種微生物組成的菌群并將其種植在廢水處理槽中,通過對微生物生長不息、周而復始的新陳代謝過程,分解不同污染物形成相互依賴的生物鏈和分解鏈,突破了常規細菌只能將某些污染物分解到某一中間階段就不能進行下去的限制。其終產物為CO、H2O、N2等,達到廢水無害化的目的。該技術具有以下優點:

Ⅰ.HSB技術對COD、NH 3-N等降解性能好,經投加HSB菌種后不僅COD、NH3-N能達標排放,酚、氰等也有較大的降解;

Ⅱ.投資費用少。由于HSB高效菌種能夠有效的處理高濃度COD及NH3-N,可將原活性污泥法的氣浮除油出水直接進入HSB處理裝置,不再添加稀釋水。不僅減少處理設施容積,減少占地面積,而且節省大量水資源;

Ⅲ.運行成本較低。該工藝正常運行時只在好氧池內投加少量磷酸鹽作為細菌營劑,通常擰制員為:C:N:P=200:5:1。大大減少碳源投加量;

Ⅳ.剩余污泥少。據初步估計,每處理I kgC0D只產生0.05kg污泥,大大少于A0工藝和A2O工藝產生污泥量,可省去或大大減少污泥處理設備與運行費用。

深度處理

當前國內焦化廢水處理主要依照的標準是《污水綜合排放標準》(GB8978-1996),COD一級標準是100mg/L,氨氮是25mg/L。隨著國家水質標準的提高,主流工藝AO及其變形工藝對城市生活污水和工業廢水進行的二級生化處理后,出水要達到回用標準可能還有一段距離,尤其是COD的去除率有待進一步提高,需要進行深度處理。在深度處理工藝中,高級氧化憑借其反應時間快、去除污染物徹底、處理后的廢水可完全回收利用等優勢,專家預計不久會用在各種廢水深度處理中,尤其是高濃度工業廢水域。此外,膜處理技術也有其自身的優點,如高效的分離過程、低能耗等,而且隨著膜技術日益成熟,相信也會用于廢水的深度處理中。

當然,膜處理和高級氧化技術用于焦化廢水深度處理也存在一些問題,主要有:

(1)如果采用膜處理技術進行深度處理,則存在二次水處理的過程,膜將二級出水進行分離后,水會形成兩部分:一部分是處理后可直接回用的水,占總水量的75%;另一部分則是濃縮后的污水,COD和鹽含量比較高,占總水量的25%,這部分水需要進行二次處理。專家建議,此部分污水可以采用活性炭吸附方法來去除COD,但是活性炭吸附存在活性炭再生等問題,有的學者提出可以將此部分廢水回流進入二級處理中,這樣就避免了后續的處理,但是對水質的影響需要進一步研究和論證。

(2)如果采用高級氧化法進行深度處理,會出現COD先下降后上升的現象,可能是因為高級氧化產生的中間產物構成了新的COD。專家提出采用重鉻酸鉀法測得的COD指標有一定的局限性,采用TOC指標可能會更合適。

專家提出將生化處理工藝中的A段與MBR結合使用,后續接上反滲透/納濾等膜處理工藝對焦化廢水進行處理也是一種不錯的選擇,由于MBR是封閉式的、占地小,廠區可以建設的比較漂亮,加上膜分離技術處理效果好,也是一種很有潛力的技術路線。

目前廢水處理常著重于污染物降解,而忽視了廢水中資源回收和再利用,不符合循環經濟理念。專家建議開發全過程高效控制集成技術和零排放技術,加強某些高濃度廢水中氨氮和酚等資源有效利用,對促進廢水處理技術升級具有重要意義。

果汁廢水處理設備,焦化廢水處理設備,污水處理設備

為活性污泥(微生物)提供一定的生長繁殖條件,即各種比例的營養物質、溶解氧、水溫等,活性污泥營養及生存的條件是:佳水溫20~40°C;一般pH6~9,活性污泥對pH有一定的調節作用,曝氣池進水pH5.6~10,二沉池出水pH仍可在6~9范圍;溶解氧是調節控氣量來控制其在設計值范圍,DO<0.5mg/L,DO過大,污泥容易自身氧化;曝氣池一般按BOD5:N:P=100:5:1比例投加營養源,焦化廢水成分復雜,要根據水質具體而定。經過一定時間的培菌,活活污泥(微生物)會大量生長并馴化出能適應焦化廢水需要的微生物。由于焦化廢水的水質條件及營養缺乏等原因,其微生物的培養馴化往往比較困難一些。馴化周期比較長,一般在30~60d。焦休廢水中的營養結構往往與微生物所需要的營養比例(即日BOD5:N:P=100:5:1)不相符合,因此在焦化廢水中需要投加缺少的營養物(如葡萄糖、尿素、磷酸鈉等)。對葡萄糖可加入小劑量(10mg/L),可以因葡萄糖降解產生的三碳化合物(如丙酮酸等)加強微生物的三羧酸循環,從而提高酚的去除率。

在曝氣池內投入一些其他污水廠的濃縮污泥或脫水污泥(好是其他變化廠廢水生化處理的生物污泥),同時在池內投入微生物所需要的營養液或用面粉調制的漿糊進行悶曝,數小時后停止曝氣、排水。如果是活性污泥法則將上清液放掉三分之一;如果是接觸氧化法,則排水后水面液位不應低于填料框架。然后,曝氣池內開始放入一些被處理的焦化廢水,按設計水量的1/10、1/8、1/5、1/2逐漸加大進水量,投入營養液或用面粉調制的漿糊(進水COD控制在300mg/L左右)進行悶曝,每天進行2次。3天后,測試COD 值,如果COD“有50%的去除率,可使進水中的COD值增加至500mg/L;如果COD的去除率達到60%~70%,假如要處理的COD在1000mg/L,這時可減少所投入營養或面粉漿糊,增加廢水水量,而進水COD還是控制在500~600mg/L;如果COD去除率不變,則再次減少營養或面粉漿糊而增加廢水進水量,開始曝氣池污泥受沖擊,MLSS下降,但是一經適應后,污泥繼續增長,原生動物鐘蟲、等枝蟲、蓋纖蟲、漫游蟲等非常活躍,一直到廢水全部進入曝氣池內達到設汁要求,正常控制工藝條件,各種有機物去除率穩定,約經1~2個月時間,污泥馴化成功。如果焦化廢水中缺少N或P,那么按比例根據水量每天要補加投入。培養化結束可轉入正常運轉。

焦化生產過程中排放出大量含酚、氰、油、氨氮等有毒、有害物質的廢水。焦化廢水主要來自煉焦和煤氣凈化過程及化工產品的精制過程,其中以蒸氦過程中產生的剩余氨水為主要來源。

蒸氨廢水是混合剩余氨水蒸餾后所排出的廢水。剩余氨水是焦化廠重要的酚氰廢水源,是含氨的高濃度酚水,由冷凝鼓風工段循環氨水泵排出,送往剩余氨水貯槽。剩余氨水主要由三部分組成:裝爐煤表面的濕存水、裝爐煤干餾產生的化合水和添加入吸煤氣管道和集氣管循環氧水泵內的含油工藝廢水。剩余氨水總量可按裝爐煤14%計。剩余氨水在貯槽中與其它生產裝置送來的工藝廢水混合后,稱為混合剩余氨水。混合剩余氨水的去向,有的是直接蒸氨,有的是先脫酚后蒸氨,有的是與富氨水合在一起蒸氨,還有的是與脫硫富液一起脫酸菜氨,脫酸蒸氨前要進行過濾除油。焦化廠還含一些其它廢水,其所占比例不大,污染指標也較低,這里就不介紹了

上一篇: 化工廢水處理技術特點及工藝流程

下一篇:酒精廢水工藝流程